建設現場から排出される廃板ガラスの再資源化に関する実証試験

[企業・団体名] 大成建設株式会社 AGC株式会社

構成メンバーとその役割、連携のポイント

(1)構成メンバーとその役割

・大成建設(株):廃板ガラスの撤去、場外搬出

・AGC(株):廃板ガラスのガラス材料としての適合性評価(ラボ試験、実釜試験)、再生板ガラス製造

・大成建設・AGC共同:計画立案、行政手続、報告書作成

(2)連携のポイント

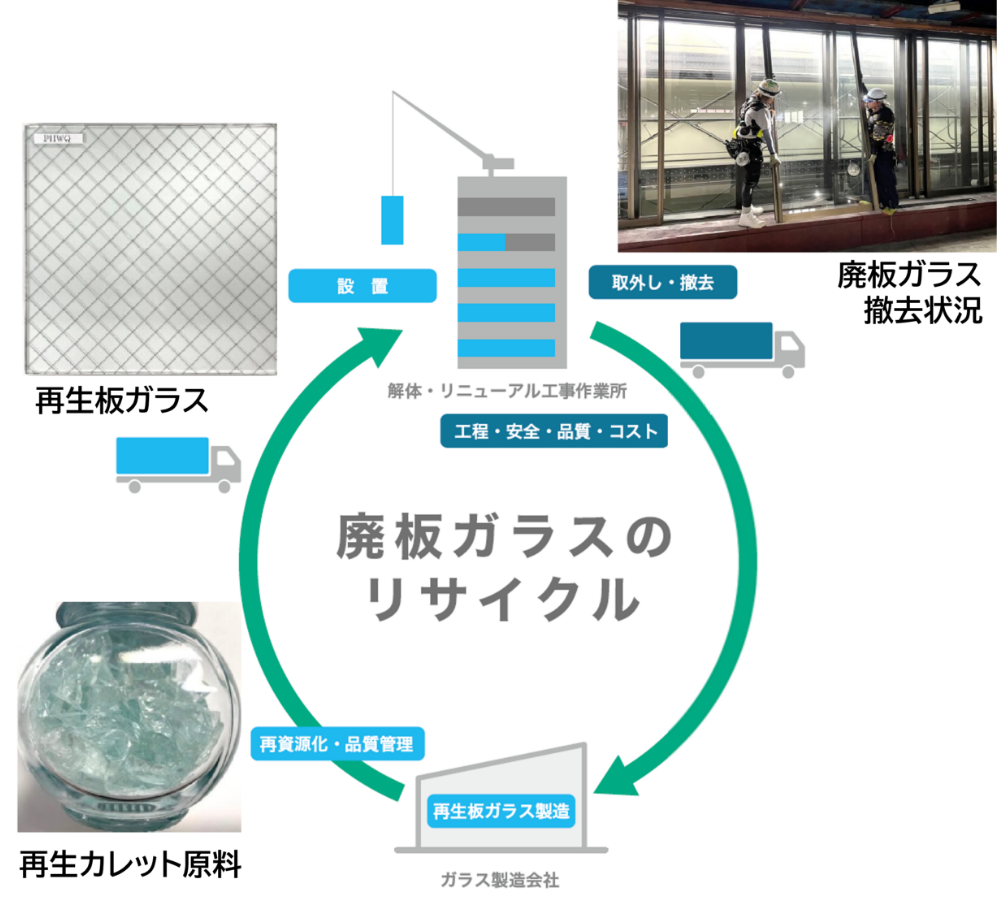

多くの解体工事及びリニューアル工事の施工実績を保有する大成建設(施工会社)と、豊富なガラス製品の製造・輸送実績を保有するAGC(メーカー)の2社が連携し、板ガラスを「建設現場から建設現場へリサイクルする資源循環ループ」の構築を実証した。

開始時期(予定)等

2023年度(2023年8月から2023年10月、廃板ガラスの撤去~再生板ガラスの製造まで)

技術やビジネスモデルの説明

解体、リニューアルなどの建設現場から排出される「廃板ガラス」は、本来リサイクル可能な素材であるが、経済的な施工方法や運搬方法、再生板ガラスの品質管理方法などの理由により、現状はほとんどが再資源化されていない。またガラス原料の一部は輸入に頼っており、原料の製造・輸送過程で多くのCO2が排出されている。

そこで、温室効果ガス排出量の削減とともに、循環型社会を形成することを目的として、大成建設とAGCが連携し、廃板ガラスの再資源化可能性を実証試験で検証した。

具体的には、再生利用できるような廃板ガラスの撤去方法の検討、ガラス材料としての品質を確保するための廃板ガラスの品質管理方法の検討を実施した。

以下に代表的な取組を示す。

①施工方法、運搬方法の検討

・解体現場で廃板ガラスの撤去作業を行い、施工方法の課題を抽出・整理した。

・解体現場から板ガラス製造工場までの運搬方法を以下2種類実施し、比較検討した。

・4tユニック付車両(ガラスパレット使用)

・コンテナ車両(コンテナボックス使用)

②ガラス材料としての適合性評価

・解体現場より排出した廃板ガラスを、再生利用して製造した原料(以下、「再生ガラスカレット」)について、試験・分析を実施した。

・再生ガラスカレットをガラス材料として使用しても、板ガラスの品質を確保できた。

③再生板ガラスの製造

・再生ガラスカレットを板ガラス製造窯(AGC横浜工場の製造ライン)に投入し、再生板ガラスを製造した。

・再生板ガラスの製造において、製品品質や製造設備に影響がないことを確認した。

④廃板ガラスの再資源化に係るCO2削減効果(試算)

本実証試験で撤去した廃板ガラス14.3tについて、CO2削減効果等を試算した。

・CO2削減量:8.6t(Scope1〜3合計)

・バージン原料節減量:17.2t

・最終処分場の埋立削減量:14.3t

以上により、本実証試験で実証した内容を以下に示す。

・建設現場で排出した「廃板ガラス」を製造工場に直送し、「再生板ガラス」を製造すること。

・製造した再生板ガラスを、再び製品として建設現場へ納品し、建材として使用すること。

実績や目標など

(1)実績

解体現場から排出した廃板ガラス14.3tを原料とし、再生板ガラスを製作。

(2)今後の目標

実証試験の成果を公表し、持続的なガラスリサイクルに向けて更なる検討を進める。