再生プラスチックの品質管理

[企業・団体名] ヴェオリア・ジャパン合同会社

開始時期

2015年2月

ビジネスモデルの説明

プラスチックの再生においては、再生材の品質がお客様の水準に見合わないことが長年の課題となっている。品質向上により、強度や機能性が保持されれば用途も広がり、再生プラスチック需要の拡大が期待できる。

弊社の茨城工場では、31種類のポストコンシューマー、プレコンシューマーのプラスチック原料を調合・コンパウンド、ペレット化し、10種類以上の再生プラスチック製品を製造している。その際、QRコードを用いた在庫管理、製造指示を行い、品質が不安定になりがちな再生プラスチックの品質管理を行っている。

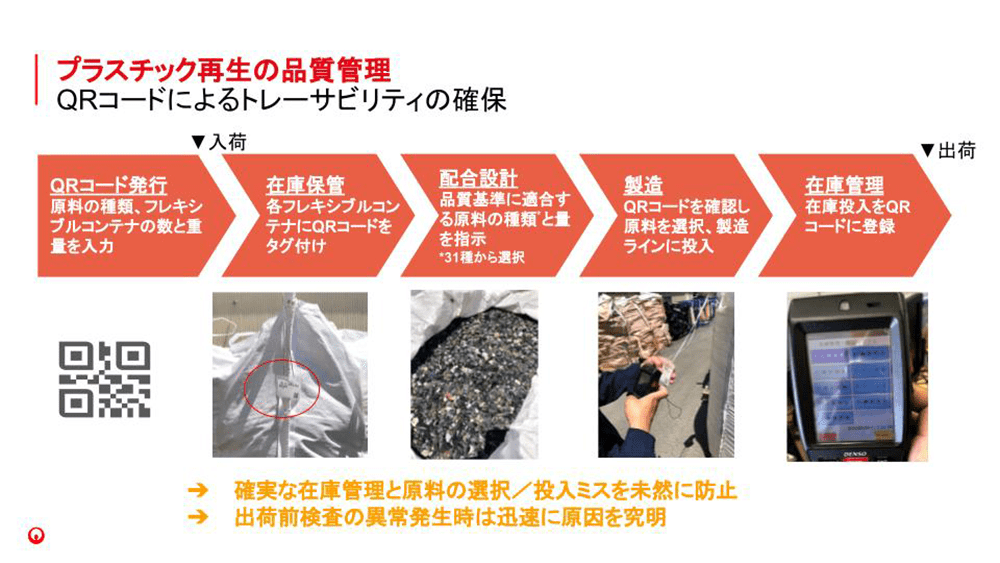

具体的な手順は以下となる。

①QRコード発行:入荷前に「原料の種類、フレキシブルコンテナの数・重量」の連絡を受け、QRコードに入力し、タグを発行

②在庫保管:QRコードタグを各フレキシブルコンテナに結び、在庫として保管

③配合設計:製造ロットごとに、再生プラスチック製品の品質基準に適合する原料の種類と量を指示

④製造:指示を受け、QRコードを確認し原料を選択し、調合・コンパウンドをする製造ラインに投入

⑤在庫管理:使用量をQRコードに登録することで在庫量を把握する

こうした取り組みにより、確実な在庫管理と原料の選択/投入ミスを未然に防止することができる。出荷前には品質検査を行うが、異常があった場合には原料が明確であるため、原因究明にも役に立つ。結果として、再生プラスチックの品質が安定し、業界全体の信頼性の向上につながることが期待できる。

実績、今後の展望

茨城工場では、年間約1万トンの再生プラスチックを製造、販売している。主な用途としては、プラスチックパレット、コンテナ、ウッドデッキ、フォトフレーム、電気製品部品、雨水貯留施設、擬木など。

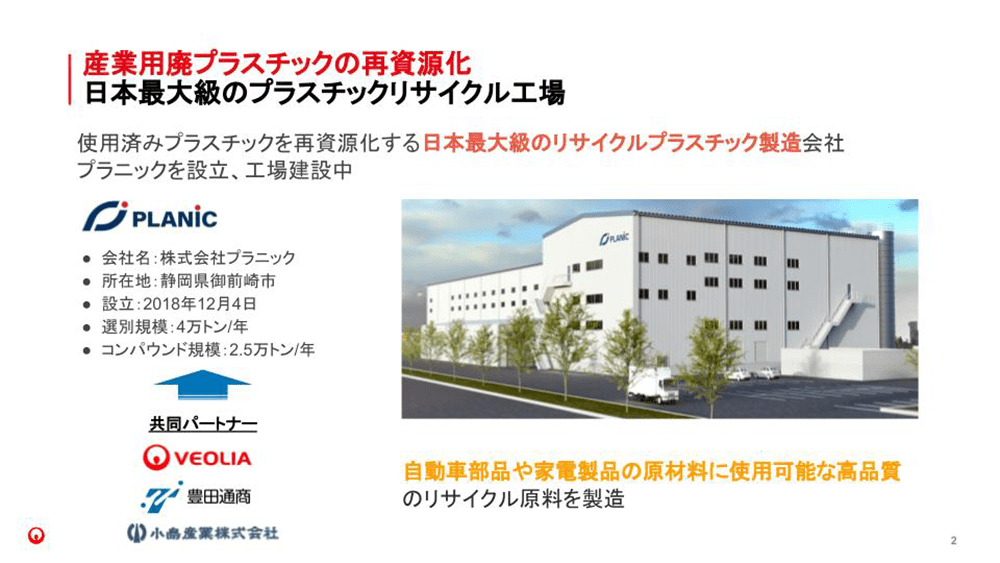

このような品質管理ノウハウを生かして、高品質かつ大量生産にチャンレンジするのが、豊田通商、小島産業、ヴェオリア・ジャパンで共同出資して取り組む日本最大級のリサイクルプラスチック製造工場「プラニック」。年間2.5万トンの供給を目指し、そのスケールメリットを生かして、バージン原料を用いた樹脂製品よりも再生品の価格を抑え、競争力も高めていく。