取組事例

取組事例

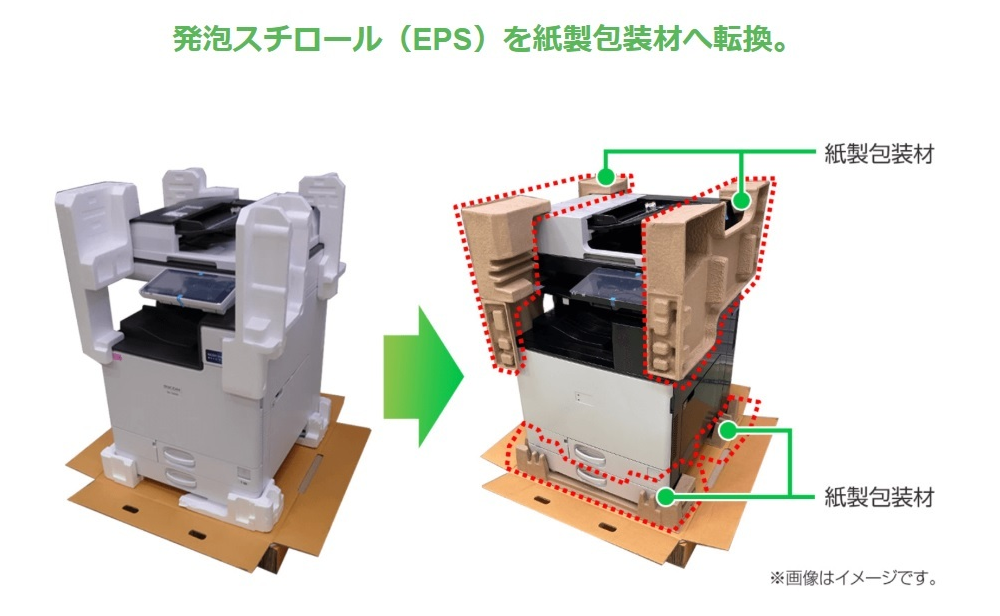

A3複合機における化石資源由来の包装材から紙製包装材への切替え

株式会社 リコー

複合機製品輸送時の包装材には、これまで化石資源由来の発泡樹脂緩衝材(EPS)の使用が一般的でした。リコーグループでは、EPSからリサイクル可能な紙製包装材に切替える取組みを行っています。

樹脂判別ハンディセンサーによるリサイクル取組事例

株式会社 リコー

近赤外線分光方式の樹脂判別ハンディセンサー。「樹脂判別を、いつでも、どこでも、誰にでも」を実現し、廃プラスチックのマテリアルリサイクルのための素材分別に使用。

廃車由来プラスチックの再資源化で、Car to Carリサイクルを実現

株式会社プラニック 豊田通商株式会社 小島産業株式会社

株式会社プラニックでは、自動車や家電から出る使用済プラスチックだけでなく、使用済パレットやコンテナなどの製品プラスチックをマテリアルリサイクルし、再資源化します。

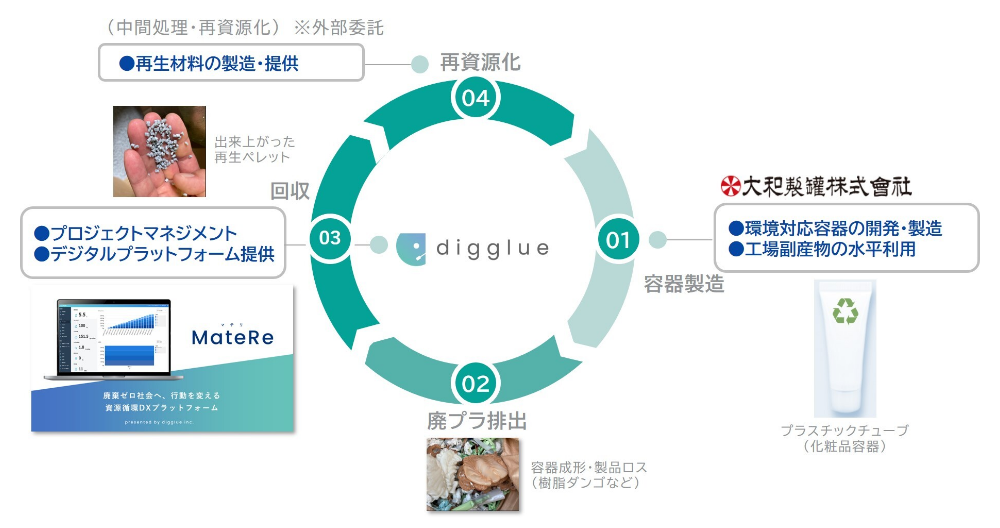

化粧品容器の水平リサイクル(チューブtoチューブ)のプロセス確立

大和製罐株式会社 株式会社digglue

総合容器メーカーの大和製罐株式会社(本社 : 東京都千代田区丸の内、 代表者:山口 裕久)と株式会社digglue(代表取締役 CEO:原 英之)は、環境への貢献を目指し、資源循環型社会の実現に向けた「化粧品容器(プラスチックチューブ)の水平リサイクル」プロジェクトに取り組んでいます。

アクリル樹脂のケミカルリサイクル ~透明樹脂の美しさは、炭素とともにめぐる~

住友化学株式会社 株式会社日本製鋼所 愛媛県新居浜市

日本製鋼所:1997年に開発した二軸混錬押出機『TEX』を利用したプラスチックの連続分解技術を住友化学へ提供する。

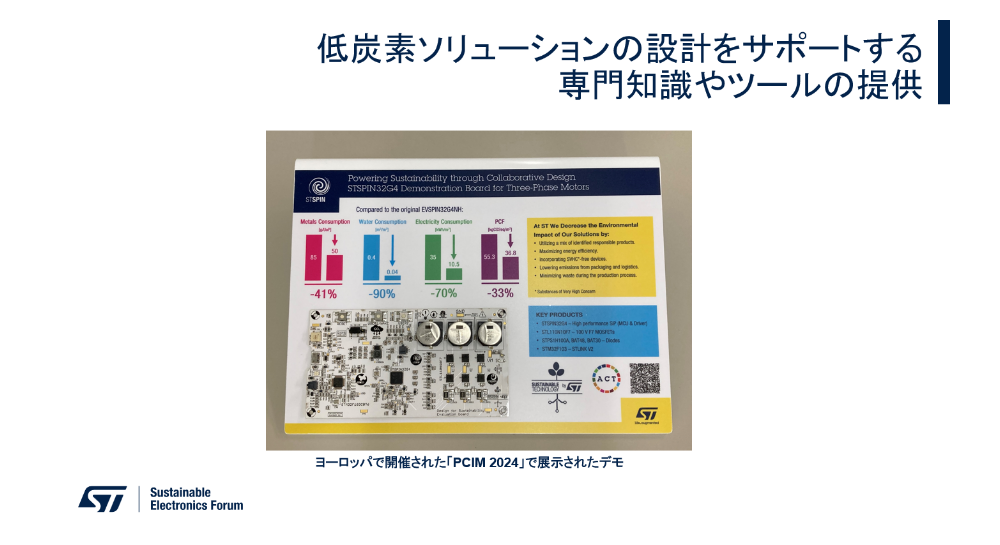

協力的なデザインを通じて持続可能性を推進する

STマイクロエレクトロニクス株式会社

STMICROELECTRONICS、ELEPHANTECH 産業の持続可能性のための作業ソリューションの炭素フットプリント(PCF)削減に関する協力。

小型家電由来の廃プラスチック再資源化の加速

三菱電機株式会社 株式会社フューチャー・エコロジー 株式会社ビックカメラ ヴェオリア・ジャパン合同会社 株式会社digglue

現状の使用済小型家電のリサイクルは、鉄・アルミ・銅等の資源価値が高い金属を選別・回収することを目的としています。そのため、小型家電由来の廃プラスチックは、家電リサイクル法が定める冷蔵庫、エアコン、洗濯機、テレビの4品目から回収される廃プラスチックと比較して、資源としてのリサイクル率が低く、約8割 が燃焼による熱をエネルギーとして再利用するサーマルリサイクルによって処理されています。

事業活動におけるプラスチックの排出抑制、再資源化等の取組み

明治安田生命保険相互会社

・オフィスチェアの切替において、原材料調達から生産、流通、販売、使用後の廃棄処理までの製品ライフサイクルにおけるGHGの全量をオフセットした製品を導入 ・回収した使用済み製品をリサイクルした樹脂脚、および廃棄生地・国内の使用済漁網をリサイクルした張材を使用することにより資源の有効活用と廃棄物の削減に貢献 ・事業活動で使用する、プラスチックファイルをLIMEX素材や紙製のファイルに切り替え、プラスチック製品の使用抑制に取組み

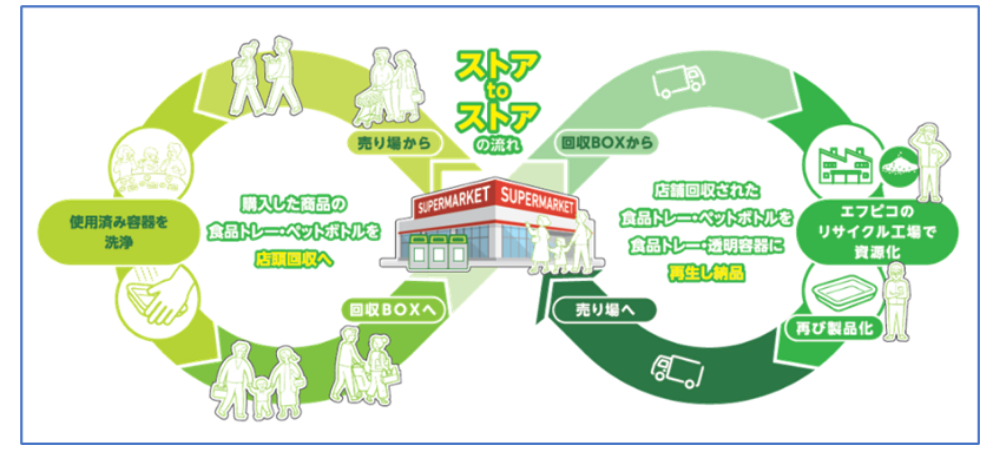

「ストアtoストア」の取り組み

株式会社エフピコ 株式会社中国シジシー 株式会社ヤオコー 株式会社オークワ 小田急商事株式会社(Odakyu OX) 他

食品トレー・PETボトルを使用するお店と、消費者とエフピコが協働して成り立ちます。お店は資源として食品トレー・PETボトルを回収し、消費者とエフピコそれぞれへリサイクルの輪を繋げる発着点の役割を担っています。

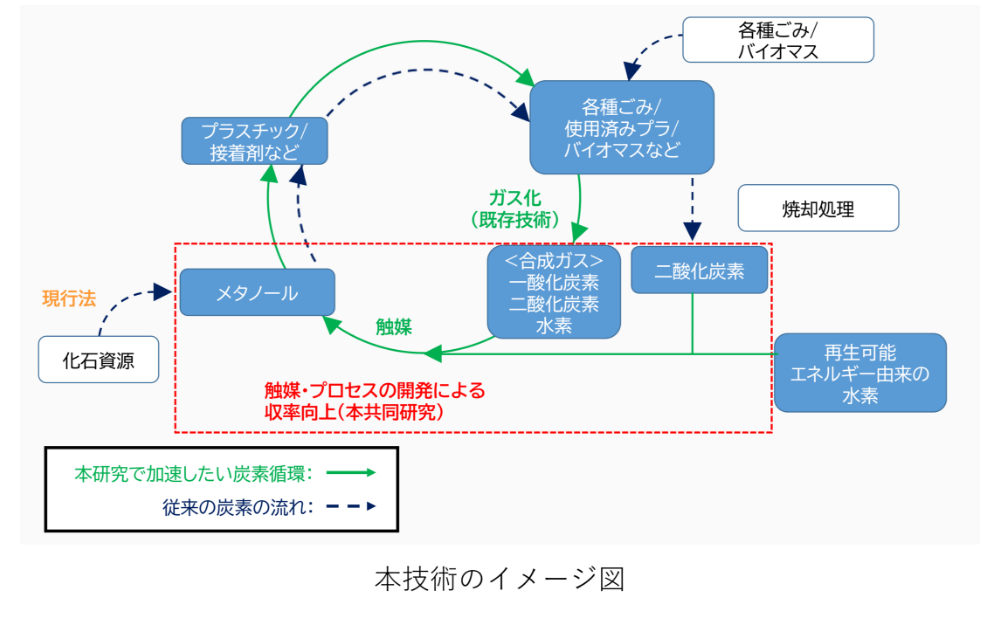

二酸化炭素からメタノールを高効率に合成し、炭素循環の実現を目指す

住友化学株式会社 国立大学法人 島根大学

・島根大学:二酸化炭素を原料としたメタノールの合成において、反応収率を向上させる触媒とプロセスの基礎技術の開発を行う。 ・住友化学:上記の基礎技術をもとに触媒とプロセスの工業化に取り組む。 ・連携のポイント:両者の強みを活かして、社会実装できるレベル・スケールのカーボンリサイクル技術を早期に確立する。

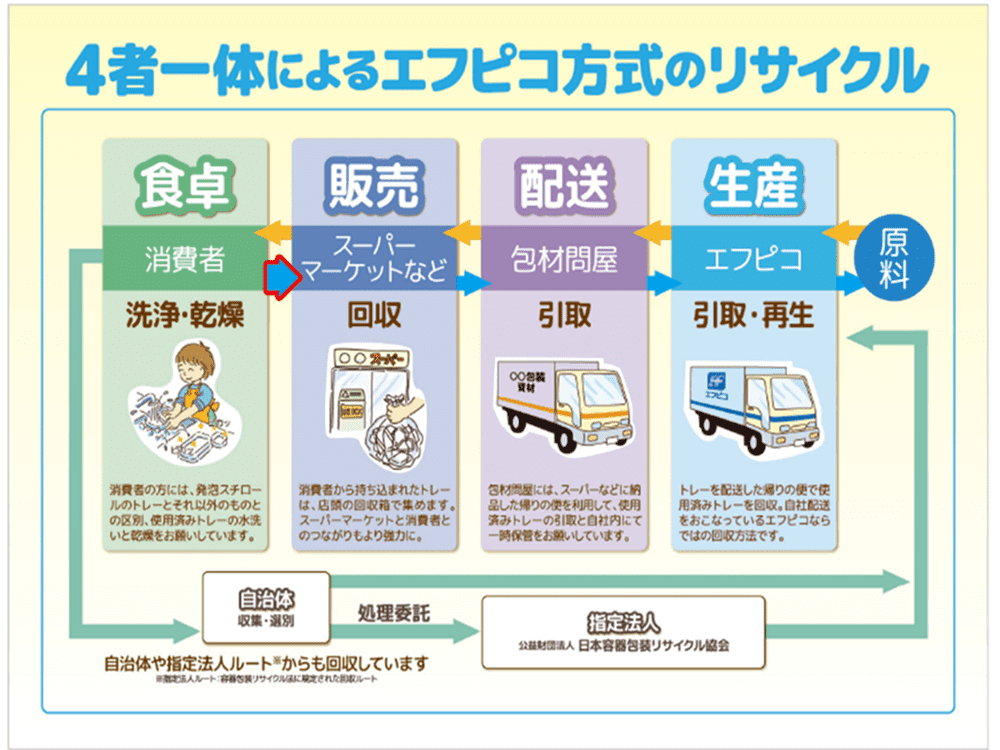

4者一体によるエフピコ方式のリサイクル

株式会社エフピコ

当社が食品トレーのリサイクルを始めたきっかけは、1980年代米国で外食チェーン店のプラスチック製食品容器に対して環境への悪影響があるとして不買運動が起きたことに起因します。日本でも同様の批判が発生しかねないという懸念から当社は企業防衛のために1990年に自主的に回収・リサイクルすることを決断しました。

再生材の使用について

TOTO株式会社

商品における3R推進として、再生プラスチックの活用を進めています。日本国内では月間100tを超える再生プラスチックを使用しており、主な用途である大便器のタンク部では、80%以上を再生プラスチックが占めています。